Ile kosztuje czyszczenie DPF? Cennik 2025 + ukryte koszty

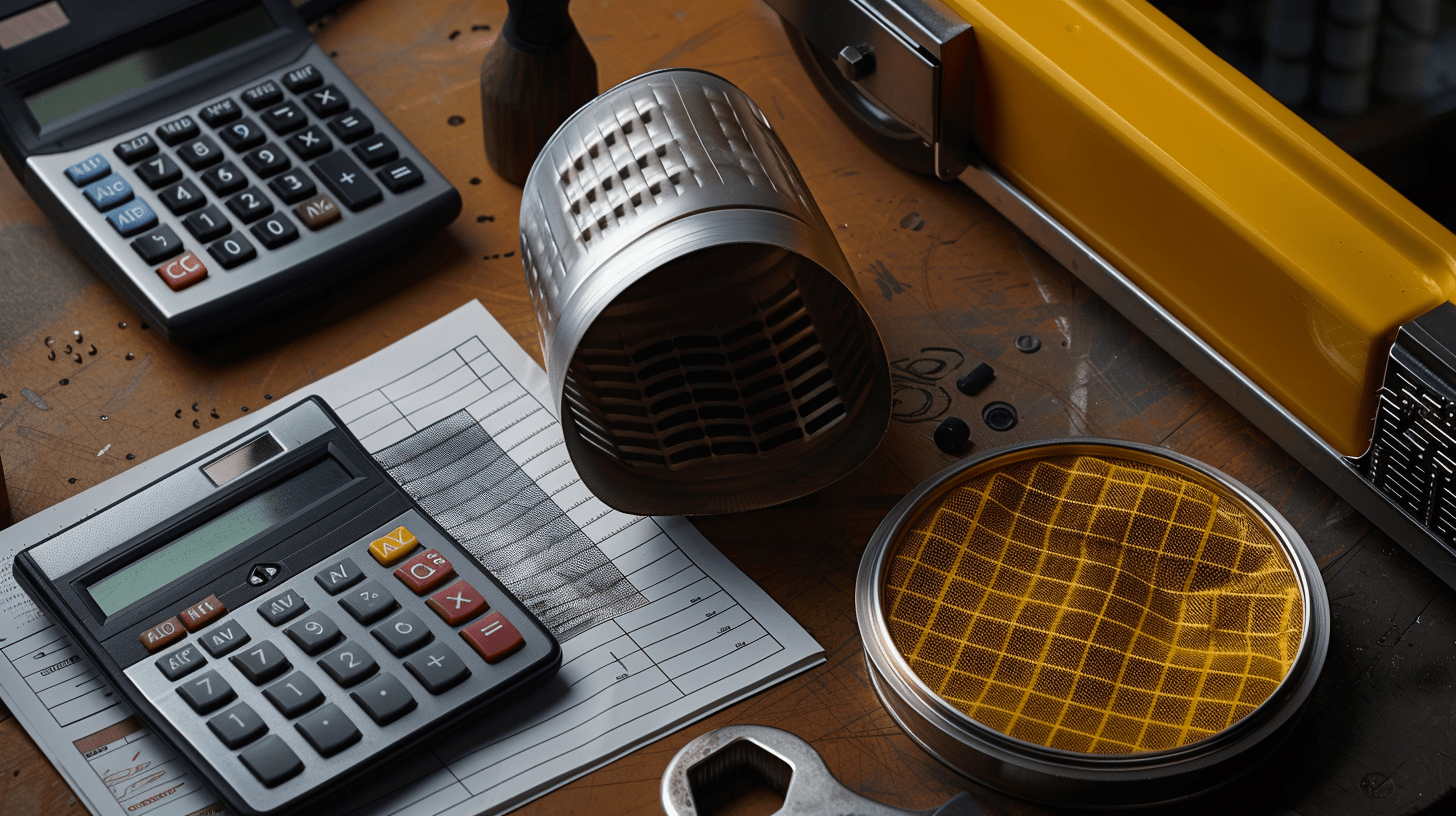

Szczegółowy cennik czyszczenia DPF w 2025: osobowe 400-600 zł, dostawcze 400-1200 zł, ciężarowe 600-1200 zł. Porównanie z wymianą i ukryte koszty.

Czytaj więcej

Wiedza i praktyka

Wszystko co musisz wiedzieć o czyszczeniu, regeneracji i eksploatacji filtrów DPF. Praktyczne porady od specjalistów.

Szczegółowy cennik czyszczenia DPF w 2025: osobowe 400-600 zł, dostawcze 400-1200 zł, ciężarowe 600-1200 zł. Porównanie z wymianą i ukryte koszty.

Czytaj więcej

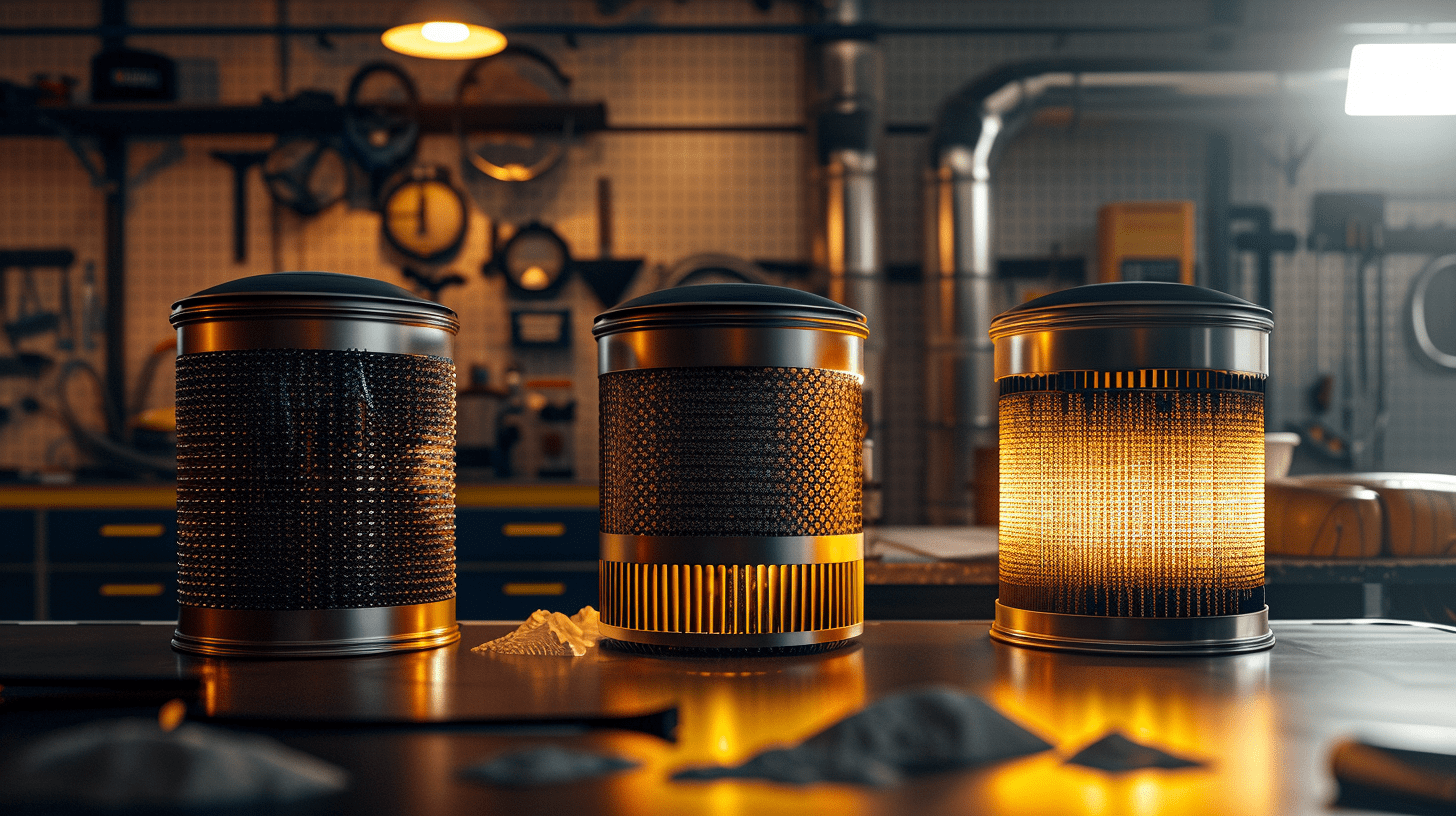

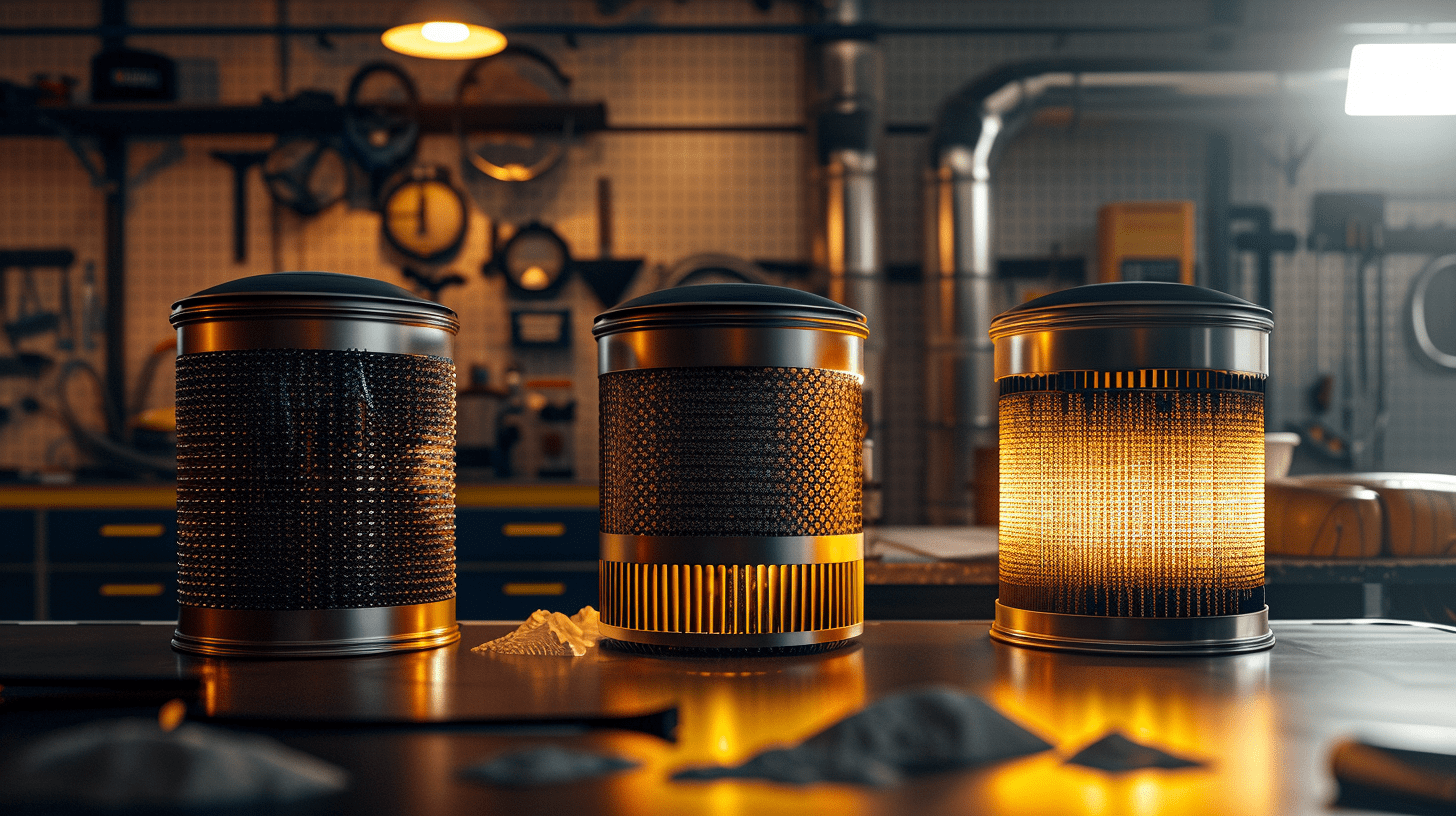

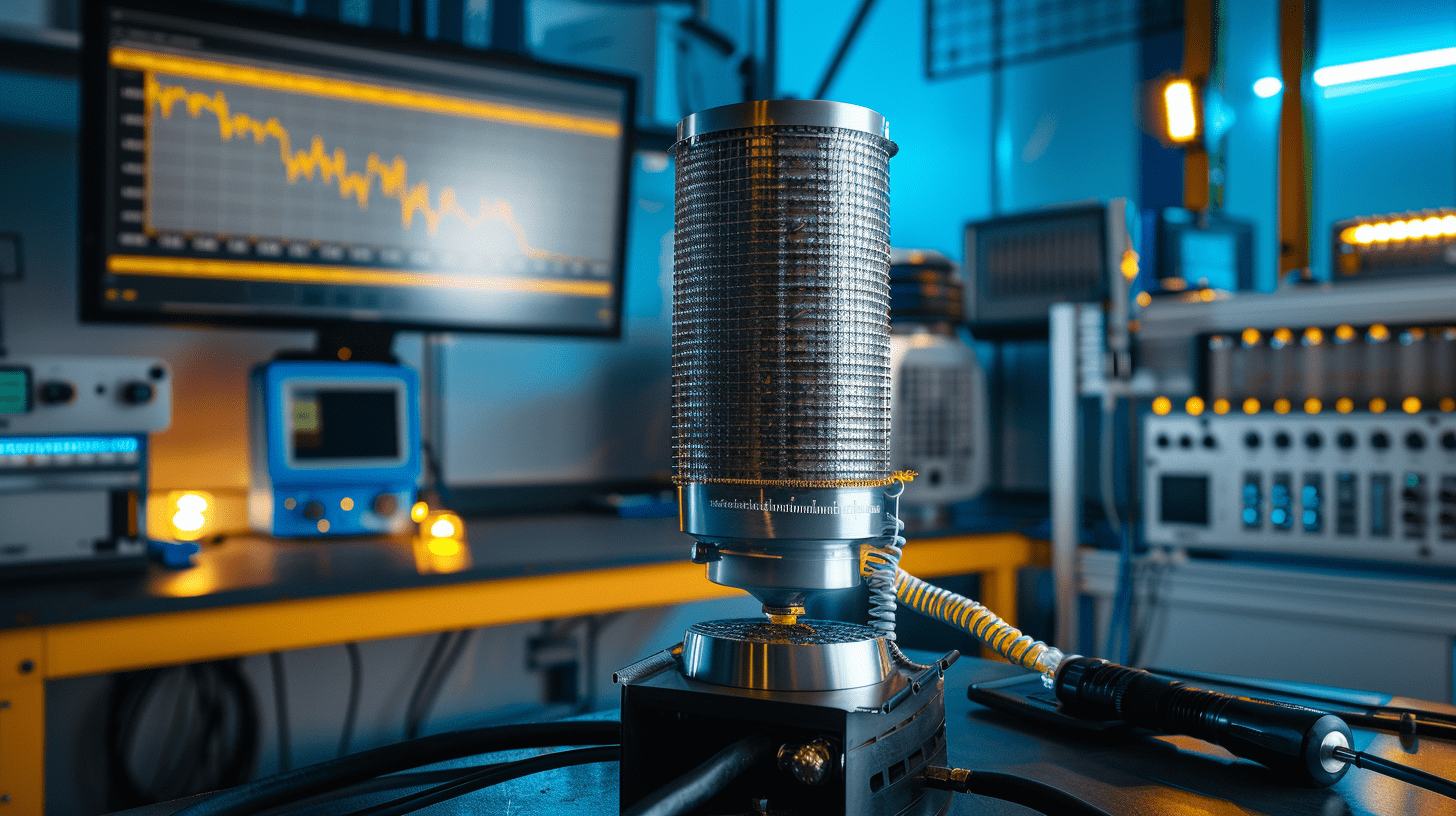

Poznaj metody czyszczenia filtra DPF: hydrodynamiczne, piaskowanie, wypalanie. Sprawdź, która metoda jest najbezpieczniejsza i najskuteczniejsza.

Czytaj więcej

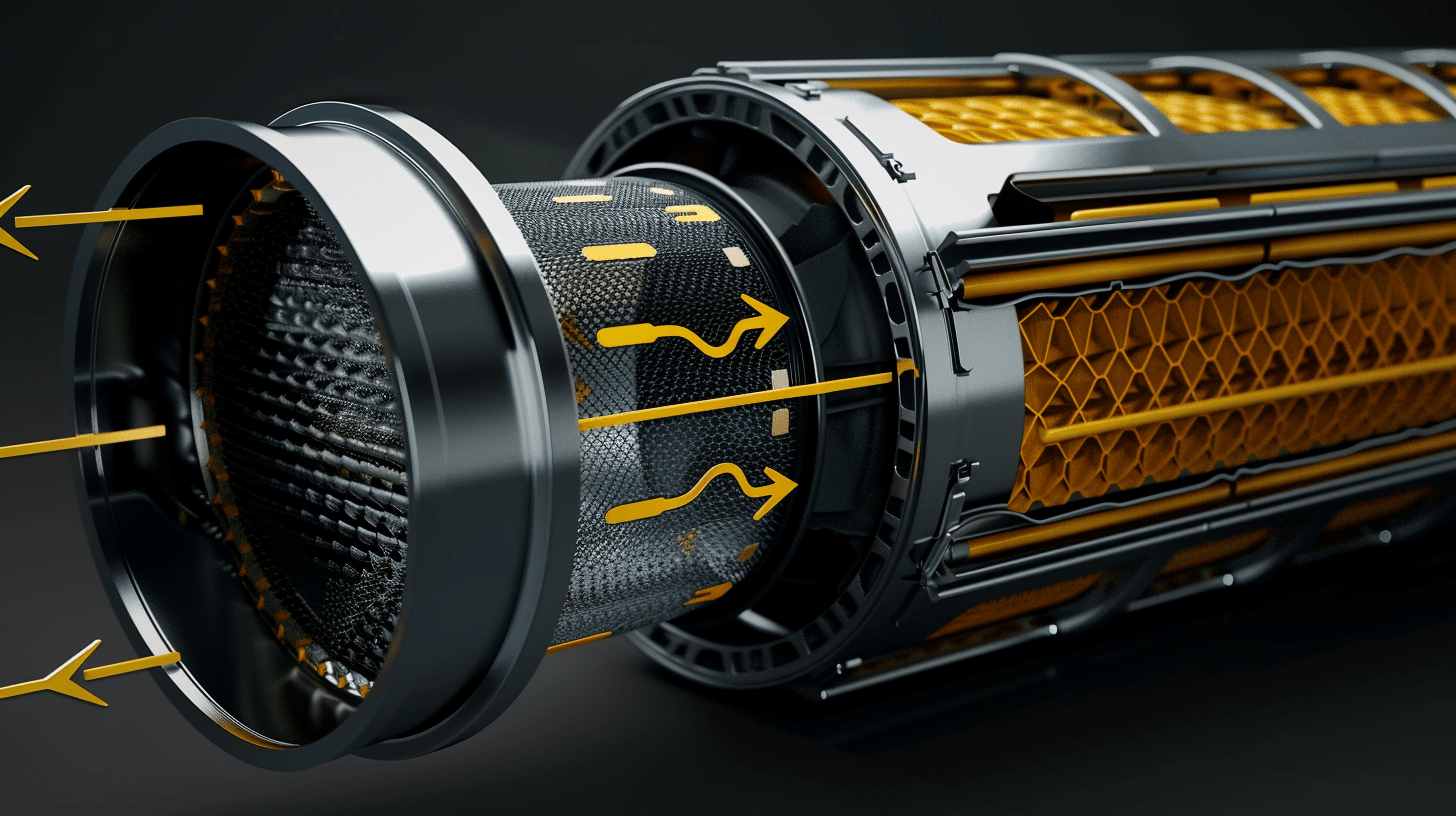

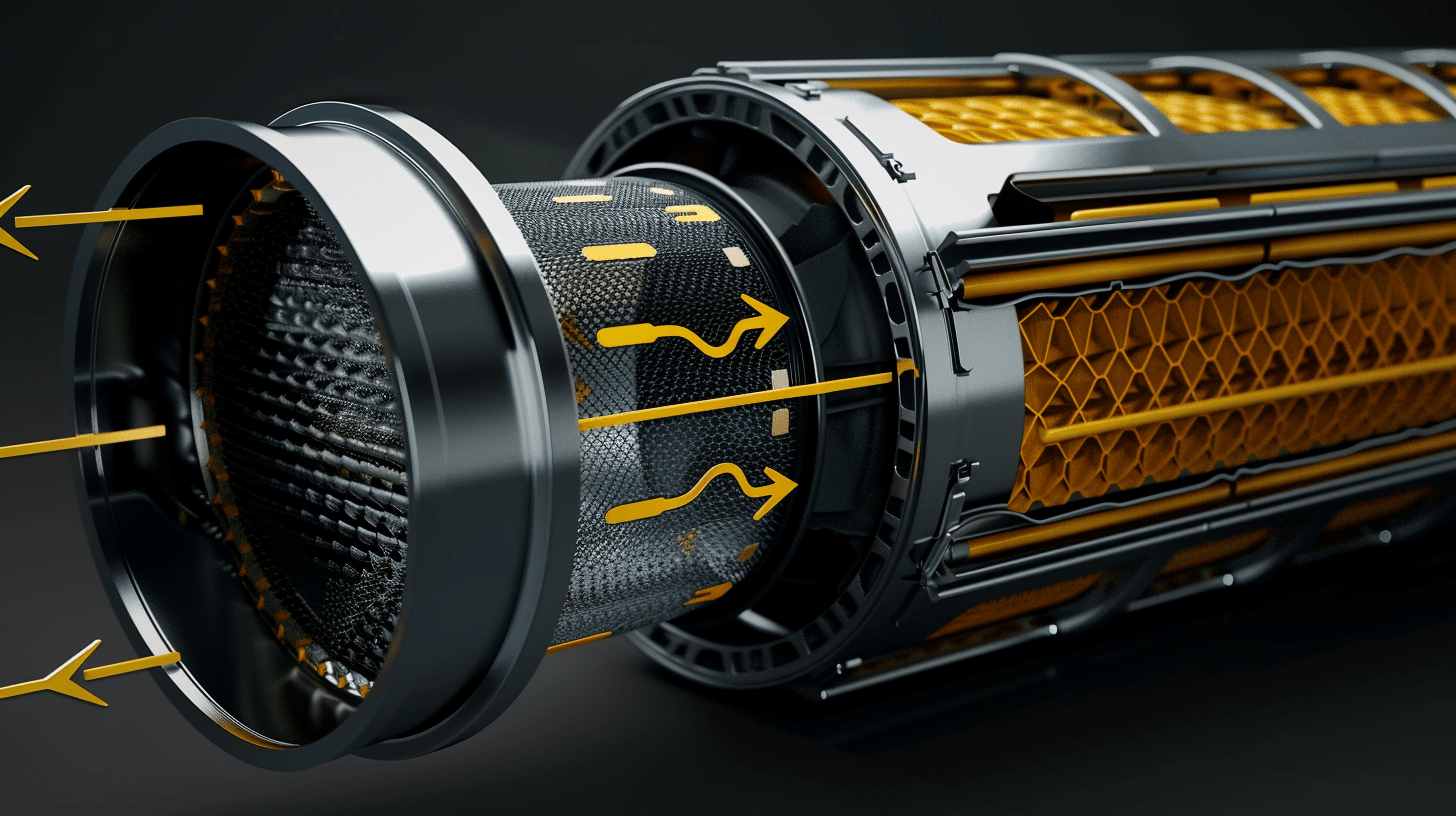

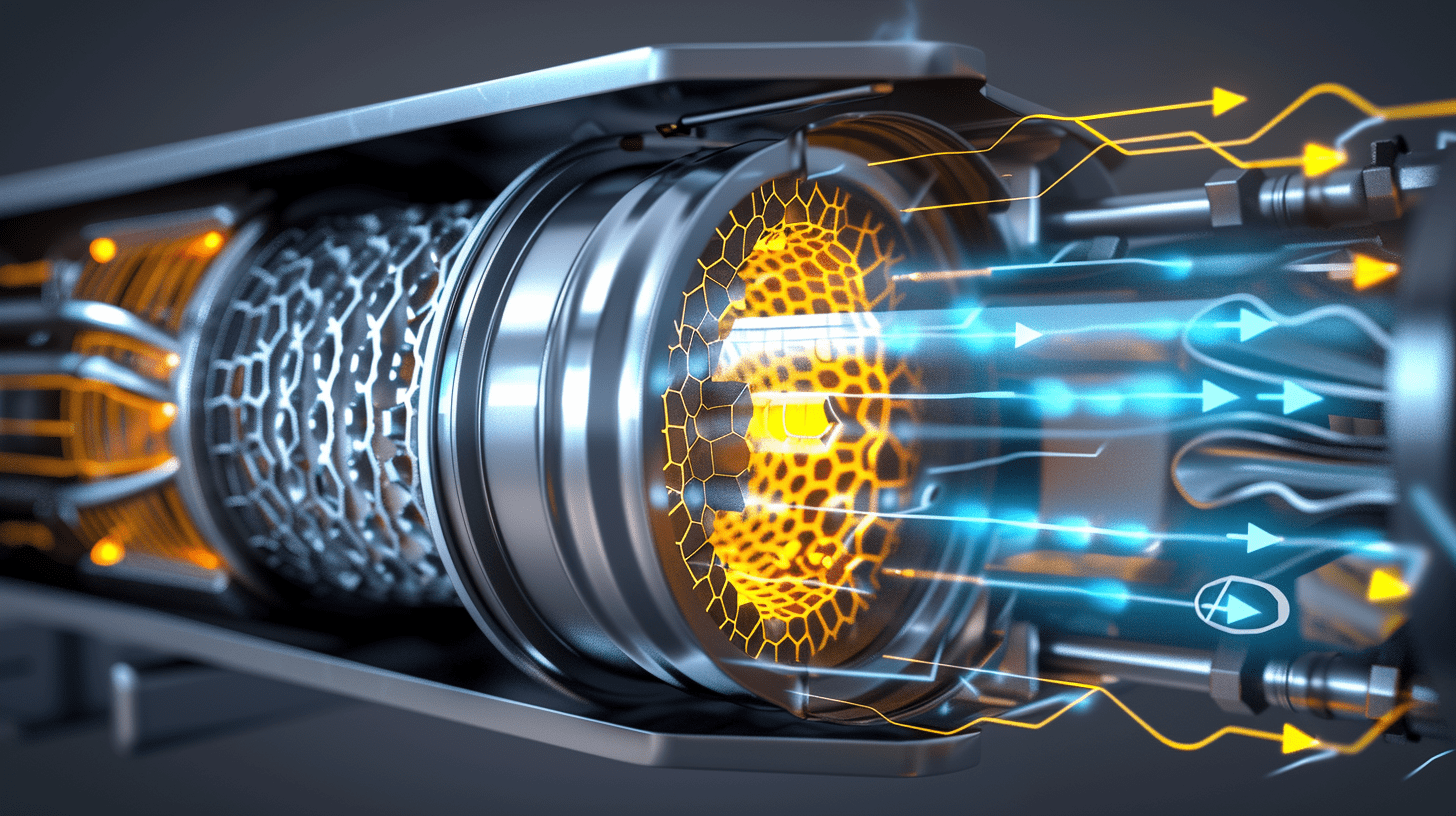

Poznaj budowę filtra DPF i dowiedz się jak działa. Wyjaśniamy proces filtracji, regeneracji i najczęstsze problemy z filtrem cząstek stałych.

Czytaj więcej![Objawy zapchania DPF: 12 sygnałów ostrzegawczych [Guide 2025]](/images/dym-z-rury-wydechowej-dpf-dpf-system-gorzow-wielkopolski.png)

Poznaj 12 objawów zapchania filtra DPF: kontrolka, tryb awaryjny, zwiększone spalanie, czarny dym. Dowiedz się kiedy działać, zanim będzie za późno.

Czytaj więcej

Dowiedz się, jakie są najczęstsze objawy zatkanego filtra DPF. Poznaj symptomy zapchania, kody błędów i sprawdź, kiedy musisz działać.

Czytaj więcej

Praktyczny poradnik jak dbać o filtr DPF. Poznaj 10 sposobów na wydłużenie żywotności DPF i uniknięcie kosztownych napraw. Porady ekspertów.

Czytaj więcejSpróbuj wybrać inną kategorię

![Usuwanie DPF - przepisy, kary i prawda o legalizacji [2025]](/images/usuwanie-dpf-przepisy-kary-2025-dpfsystem-gorzow-wielkopolski.png)

Czy usunięcie DPF jest legalne w Polsce? Sprawdź kary (500-5000 zł), przepisy 2025, homologacja, badania techniczne i alternatywy dla usunięcia.

Czytaj więcej

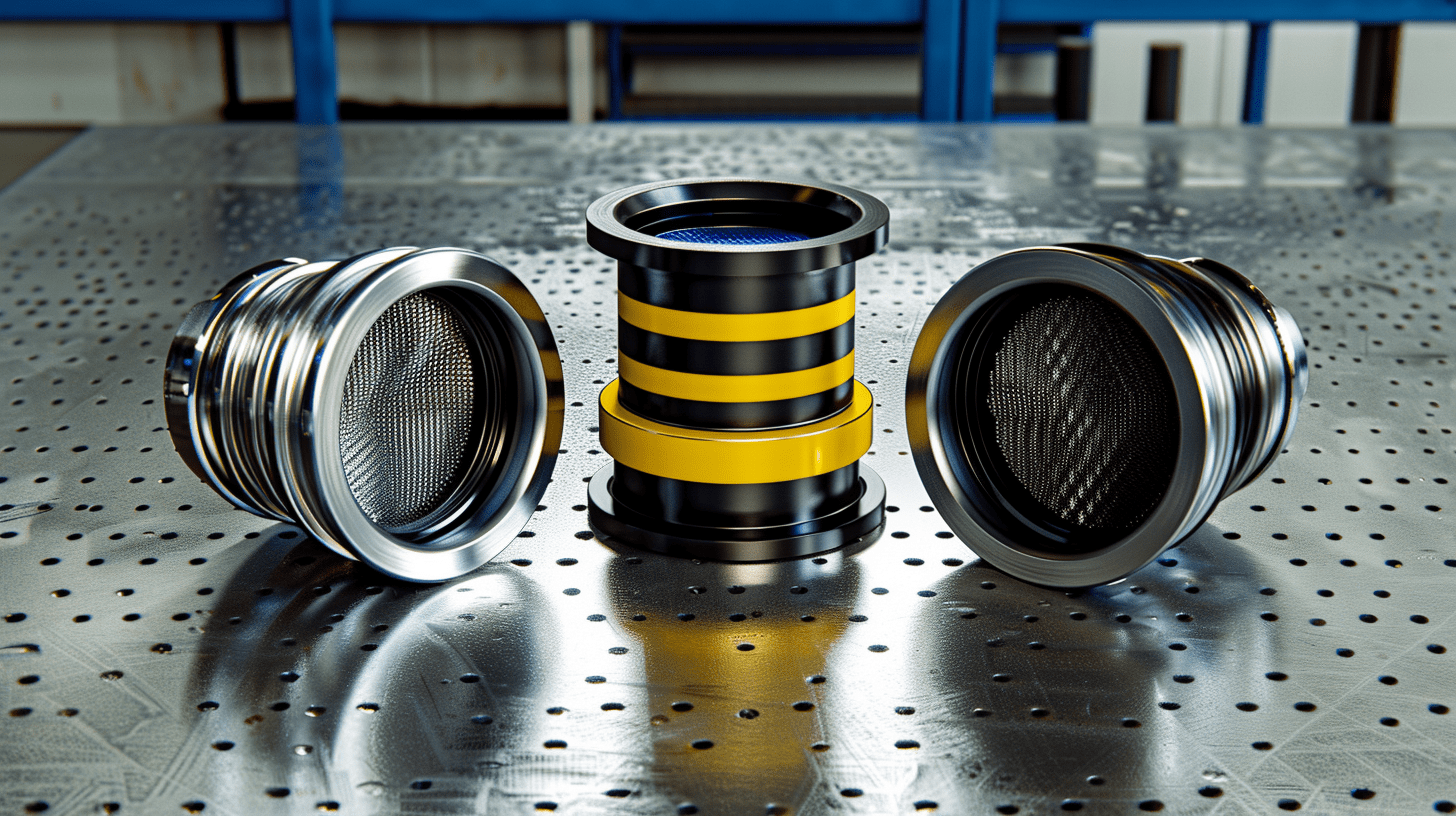

DPF vs FAP: różnice w budowie, regeneracji i żywotności. Sprawdź który filtr masz, jak działa i czym różni się od konkurencji.

Czytaj więcej![Jak długo wytrzyma filtr DPF? Żywotność i czynniki [2025]](/images/zywotnosc-filtra-dpf-2025-dpf-gorzow-wielkopolski.png)

Średnia żywotność DPF: 150-250 tys. km. Poznaj 8 czynników które wydłużą żywotność o 50%. Kiedy wymiana, a kiedy czyszczenie?

Czytaj więcej

Szczegółowy cennik czyszczenia DPF w 2025: osobowe 400-600 zł, dostawcze 400-1200 zł, ciężarowe 600-1200 zł. Porównanie z wymianą i ukryte koszty.

Czytaj więcej

Poznaj metody czyszczenia filtra DPF: hydrodynamiczne, piaskowanie, wypalanie. Sprawdź, która metoda jest najbezpieczniejsza i najskuteczniejsza.

Czytaj więcej

Poznaj budowę filtra DPF i dowiedz się jak działa. Wyjaśniamy proces filtracji, regeneracji i najczęstsze problemy z filtrem cząstek stałych.

Czytaj więcej![Objawy zapchania DPF: 12 sygnałów ostrzegawczych [Guide 2025]](/images/dym-z-rury-wydechowej-dpf-dpf-system-gorzow-wielkopolski.png)

Poznaj 12 objawów zapchania filtra DPF: kontrolka, tryb awaryjny, zwiększone spalanie, czarny dym. Dowiedz się kiedy działać, zanim będzie za późno.

Czytaj więcej

Dowiedz się, jakie są najczęstsze objawy zatkanego filtra DPF. Poznaj symptomy zapchania, kody błędów i sprawdź, kiedy musisz działać.

Czytaj więcej

Praktyczny poradnik jak dbać o filtr DPF. Poznaj 10 sposobów na wydłużenie żywotności DPF i uniknięcie kosztownych napraw. Porady ekspertów.

Czytaj więcej

Rzeczywiste wyniki czyszczenia 250+ filtrów DPF: pomiary przepływu przed/po, skuteczność 98%, gwarancja 2 lata. Dane z testów 2024.

Czytaj więcej![Metody czyszczenia DPF: Porównanie skuteczności [2025]](/images/metody-czyszczenia-dpf-porownanie-2025-dpf-system-gorzow-wielkopolski.png)

Chemiczne vs. hydrodynamiczne vs. piaskowanie - która metoda czyszczenia DPF jest najskuteczniejsza? Analiza techniczna z danymi i kosztami.

Czytaj więcej

Dowiedz się, jak często należy czyścić filtr cząstek stałych DPF, jakie są objawy zapchania i kiedy konieczna jest profesjonalna interwencja.

Czytaj więcej

Poznaj 5 najczęstszych objawów zapchania filtra DPF. Dowiedz się, jak szybko zdiagnozować problem i uniknąć kosztownej naprawy silnika.

Czytaj więcej

Dowiedz się jak działa filtr cząstek stałych DPF, poznaj proces regeneracji i zrozum, dlaczego jest tak ważny dla nowoczesnych silników Diesla.

Czytaj więcej

Dowiedz się czy usunięcie filtra DPF jest legalne w Polsce, jakie grożą kary i konsekwencje. Aktualne przepisy prawne i kontrole na 2024 rok.

Czytaj więcej

Wyjaśniamy różnice między DPF, FAP i SCR. Dowiedz się, który system ma Twoje auto i jak o niego dbać.

Czytaj więcejSpróbuj wybrać inną kategorię

Skorzystaj z naszych usług - gwarancja 2 lata, realizacja 24h, wysyłka kurierem.